10 главных причин поломки распределительных валов

Когда выходит из строя распредвал, то причина поломки, зачастую, не плохое качество изготовления самого распредвала, а совсем иная. Поэтому четкое понимание взаимосвязей в работе распредвала, и сопряженных с ним деталей, очень важно для сборки двигателя. Здесь мы попробуем рассказать о наиболее важных особенностях, над которыми следует подумать, прежде чем ругать распредвал или толкатели.

«Заклинивание» пружины

Подобное происходит, когда монтажная длина клапанной пружины (смонтированной на свое штатное место) оказывается меньше, чем полный ход клапана. В этом случае витки пружины садятся друг на друга, превращая пружину в «твердое тело». Этот «моток» проволоки останавливает движение клапанного механизма и при этом, как правило, ломается самое слабое звено газораспределительного механизма. Обычно гнутся штанги толкателей, обрываются и падают в цилиндр клапаны или «стираются» кулачки.

В принципе, при полном ходе клапана между витками пружины должен оставаться зазор. «Запас прочности» составляет обычно около 1,5 мм, хотя в некоторых современных двигателях эта величина может колебаться от 0,40 до 3,0 мм, особенно – при двух пружинах на клапан. Но как бы там ни было: смыкание витков пружины – это очень плохо, и может привести к «уничтожению» распредвалов и другие деталей.

«Столкновение» тарелки клапанной пружины и маслосъемного колпачка

Если смыкание витков превращает пружину в твердый «кусок» металла, то «утыкание» тарелки клапанной пружины и маслосъемного колпачка может причинить такой же ущерб. Расстояние от вершины маслосъемного колпачка до нижнего края тарелки клапанной пружины должно быть больше, чем ход клапана, в противном случае колпачок и тарелка столкнутся. Если это расстояние меньше, необходимо доработать на станке направляющую втулку клапана.

|

|

|

Схема 1. Расстояние между тарелкой клапанной пружины и маслосъемным колпачком должно быть больше, чем ход клапана. |

Ненадлежащее управление клапанным механизмом также может вызвать повреждение. Клапанный механизм – сложная система идеально настроенных движущихся деталей, работающих с большими нагрузками и на высоких оборотах. Любое слабое звено или неправильно подобранный компонент может превратить гармонично работающие детали в хлам. Причем, зачастую причиной являются неподходящие, например, «осевшие» из-за длительной эксплуатации, пружины. Проблемы только усугубляются, когда форсируют мотор, устанавливая распределительные валы с «высокими» кулачками и поднимая мощность (т.

Особенно это заметно на «нижневальных» моторах, со штанговым приводом клапанов. Штанги толкателя являются самым нежестким элементом в клапанном механизме и обычно первыми подвержены деформации. Если пружины слишком «слабые», то увеличенное давление в цилиндре затрудняет открытие клапана и это вызывает изгибание штанги толкателя. Поэтому штанги должны быть достаточно толстыми, чтобы выдержать сжимающую нагрузку и высокие обороты. Слишком большой зазор или заедание толкателя также могут вызывать повреждение. Определяющим является скорость перемещения подвижных деталей ГРМ до их контакта, — чем быстрее «удар» или контакт, тем сильнее его воздействие на детали.

Отключение зажигания для ограничения оборотов

Использование подобного ограничителя оборотов кажется хорошей идеей, но оно также негативно влияет на клапанный механизм.

Большинство современных «ограничителей оборотов» просто отключают зажигание в цилиндрах. Однако топливо продолжает поступать в цилиндр и, при последующем воспламенении, сгорание обогащенной смеси перегружает цилиндр. По этой причине увеличивается давление в цилиндре, «захлопывая» клапан, и передавая удар на пружину, коромысло, штангу толкателя, толкатель и кулачок. Проведенные испытания показали, что отключение подобного ограничителя оборотов – хорошая идея для продления «жизни» двигателя.

Однако топливо продолжает поступать в цилиндр и, при последующем воспламенении, сгорание обогащенной смеси перегружает цилиндр. По этой причине увеличивается давление в цилиндре, «захлопывая» клапан, и передавая удар на пружину, коромысло, штангу толкателя, толкатель и кулачок. Проведенные испытания показали, что отключение подобного ограничителя оборотов – хорошая идея для продления «жизни» двигателя.

Плохая промывка роликовых толкателей

Грязь (мелкие частицы нагара или пыли, лаковые отложения) – причина № 1 неполадок роликового толкателя. Частицы грязи, попадающие с потоком масла, в «тонкие» каналы толкателя, могут привести его заклиниванию. В итоге – увеличиваются зазоры в клапанном механизме, что вызывает чрезмерный шум и мешает нормальному движению клапана.

Устанавливая толкатели, убедитесь, что блок или головка блока двигателя (и каналы в них) являются абсолютно чистыми. Осмотрите толкатели на предмет повреждений при транспортировке и промойте их чистым бензином или дизельным топливом, чтобы удалить загрязнения. После промывки погрузите толкатели в чистое моторное масло для смазки поверхностей перед установкой.

После промывки погрузите толкатели в чистое моторное масло для смазки поверхностей перед установкой.

Загрязнение масла

Двигатель никогда не будет «слишком чистым» при сборке. Хорошая чистка промывка корпусных деталей (блока цилиндров или головки блока цилиндров) весьма трудоемка и обычно требует специализированного оборудования, такого как моечная машина. Но и в этом случае не обойтись без бутылочного ершика. Причиной повреждений вкладышей или толкателей часто может стать грязь, скопившаяся ВНУТРИ масляных каналов.

Грязь (мелкие частицы нагара или пыли, лаковые отложения) оседает в масляных каналах, особенно в двигателях, пострадавших от аварийных повреждений. Загрязнения эти скапливаются в уголках и закутках магистралей, и просто продуть каналы сжатым воздухом – значит спрессовать грязь еще больше. Посторонние частицы необходимо промыть и вычистить полностью, чтобы от них не осталось и следа. Для этого нужно удалить (даже с высверливанием и нарезанием резьбы для новых заглушек) все заглушки масляных магистралей, а масляные каналы – вычистить щеткой-ершиком. Также нужно прочистить все отверстия для подвода масла в коленчатом вале и промыть штанги толкателей, даже если они новые.

Также нужно прочистить все отверстия для подвода масла в коленчатом вале и промыть штанги толкателей, даже если они новые.

Кулачки, толкатели и вкладыши (и прочие подвижные детали двигателя) предохраняются от износа тонкой пленкой смазочного масла, и любые твердые частицы, оставшиеся в масле, становятся абразивом, который быстро разрушает поверхность деталей или застревает в малых зазорах. Если заблокировать эти жизненно важные пути для масла, то поломка вкладышей или толкателей – неизбежна. В итоге, если вы хотите, чтобы ваш распредвал и толкатели работали долго, они должны быть чистыми, чистыми, чистыми!

Недостаточная смазка или слишком высокая температура масла

Хорошее смазывание – ключ к продолжительной работе распредвала и толкателя.

Четыре правила хорошей смазки – это:

-

качественное масло;

-

в нужном месте;

-

в нужное время;

-

в достаточном количестве.

При нормальных рабочих условиях в двигателе масло не перегревается. Повышение его температуры обычно является результатом подклинивания деталей, например, в результате застревания толкателя в отверстии или засорения канала.

|

|

|

Рисунок 2. Результат отсутствия вращения толкателя |

Однако, противоизносные присадки в масле нуждаются в определенном нагреве и давлении, чтобы высвободить молекулу цинка и сформировать равномерное защитное покрытие на деталях. Из-за перегрева химическая реакция, формирующая защитную пленку, не происходит, и присадки перестают работать как следует. В этом случае масло распадается или ослабляется его способность «грунтовать» контактирующие поверхности деталей. Значит, поломка неизбежна!

Если давление масла слишком низкое, то между сопряженными деталями не образуется пленки масла достаточной толщины.

Ошибки при приработке «плоских» толкателей

Особенности конструкции и высокое давление пружины делают «плоские» толкатели «звездами» при поломках кулачков на распредвалов. Для них нарушение правильной процедуры приработки неизбежно ведет к поломкам.

Поскольку плоская поверхность толкателя непосредственно контактирует с выступом кулачка, то применение надлежащего (содержащего нужные присадки) моторного масла является принципиальным. Кроме того, стоит соблюдать несколько несложных правил.

Никогда не используйте старые толкатели с новым распредвалом. Если же вы повторно используете и распредвал, и толкатели, то надо устанавливать толкатели на те же места, где они работали ранее.

Смажьте, после полной промывки, все контактирующие поверхности деталей надлежащей сборочной смазкой.

Заправьте систему смазки двигателя перед запуском, при этом надо вращать коленвал, чтобы быть уверенным, что масло заполнило все каналы, все коромысла и толкатели смазаны.

Правильно выставите фазы и опережение зажигания, а также – подачу топлива, чтобы двигатель завелся сразу и не перегревался. После запуска двигатель должен несколько секунд поработать на скорости 2000 – 2500 об/мин., чтобы масло надежно смазало клапанный механизм. Работа двигателя на холостом ходу не обеспечивает достаточной подачи масла. Если двигатель не запускается в течение первой минуты, прекратите пуск и выясните, почему мотор не заработал.

Затем двигатель пусть поработает 20-30 минут, при этом надо медленно менять обороты в диапазоне от 1500 до 3800 об/мин. Немедленно запустите его снова, если он остановится, чтобы масло не успело стечь в поддон. Сразу после этого замените масло и фильтр, а затем еще раз – через 800 км пробега.

Плохое масло для распредвалов с роликовыми толкателями

Посторонние загрязнения (мелкие частицы нагара или пыли, лаковые отложения) – причина № 1 повреждения подшипников в роликовых толкателях. Если повреждение «плоского» толкателя при обкатке очевидно, то в случае повреждения роликового толкателя, полученного при обкатке, последствия могут проявиться через несколько тысяч км. Но принципиальными и здесь являются правильная процедура обкатки и качество масла.

Качественное обкаточное масло должно выполнять две функции: защищать клапанный механизм и уменьшить износ колец. Если масло будет ненадлежащего качества, детали износятся слишком быстро, а продукты износа – большое количество частиц металла «убьют» подшипники в роликах.

«Правильное» масло содержит много противоизносной присадки, которая создает пленку, покрывающую микронеровности на поверхности деталей, а гладкая поверхность выдерживает большие нагрузки.

|

|

|

Рисунок 3. Поврежденные роликовые толкатели |

Еще одна сфера, оставленная без внимания, – это правильная кинематика движущихся деталей. При создании форсированного двигателя, процесс «смешивания и сочетания» деталей создает много возможностей для нарушения надлежащей кинематики. Тщательно исследуйте штанги толкателей и коромысла на наличие признаков нежелательных контактов. Геометрия коромысла и длина штанги толкателя должны быть проверены на обеспечивать легкое перемещение во всем диапазоне движения.

При создании форсированного двигателя, процесс «смешивания и сочетания» деталей создает много возможностей для нарушения надлежащей кинематики. Тщательно исследуйте штанги толкателей и коромысла на наличие признаков нежелательных контактов. Геометрия коромысла и длина штанги толкателя должны быть проверены на обеспечивать легкое перемещение во всем диапазоне движения.

Штанги толкателей должны соответствовать оборотам и диапазону нагрузки на двигатель, а прочие детали находятся на своих посадочных местах и их перемещению ничего не мешает.

Убедитесь, что между коромыслами, клапанной крышкой, клапанными пружинами и прочими сопутствующими деталями есть зазоры, иначе, возможно, понадобится небольшая фрезеровка. Никогда не собирайте клапанный механизм так: закрутил крепеж и ушел.

Кроме того, проверьте износ вновь используемых компонентов, убедитесь, что цилиндрические детали сохранили свою форму, а отверстия, например, для толкателя с «правильной» геометрией. Изношенное отверстие толкателя вызовет смещение толкателя, и он, скорее всего, заклинит – с катастрофическими последствиями. Убедитесь, что все бывшие в употреблении и новые детали сочетаются друг с другом и могут применяться в рамках одной спецификации.

Изношенное отверстие толкателя вызовет смещение толкателя, и он, скорее всего, заклинит – с катастрофическими последствиями. Убедитесь, что все бывшие в употреблении и новые детали сочетаются друг с другом и могут применяться в рамках одной спецификации.

Проверьте «люфт» распредвала, если это необходимо, а также положение и кривизну кулачков. Некоторые кулачки, из-за своей формы, могут плохо сочетаться с толкателями.

Заключение

Правильная сборка или ремонт двигателя – дело сложное и точное. Есть много моментов, когда все может пойти неверно, и двойная проверка спецификаций и следование надлежащим процедурам всегда сэкономит время впоследствии. Не спешите гонять мотор «на максимуме» сразу после сборки и не обвиняйте распредвал, когда случилась катастрофа. Неисправность распредвала обычно имеет другую причину.

ХОТИТЕ СТАТЬ АВТОРОМ?

Пришлите свою статью

Проверки и регулировки двигателя автомобиля MAN TGA

2. Проверки и регулировки

Проверки и регулировки

Проверка натяжения клинового ремня

Проверка натяжения клинового ремня при помощи тензометра клинового ремня «KRIKIT»

Поскольку срок эксплуатации клинового ремня в значительной мере зависит от его натяжения, для проверки натяжения всегда следует применять специальный тензометр.

В зависимости от доступности клинового ремня тензометр можно держать в различных положениях.

1. Перед замером следует опустить индикаторный рычаг (1) в шкалу.

2. Тензометр следует установить посередине между двумя ременными шкивами так, чтобы кромка поверхности прилегания (2) находилась сбоку от поликлинового ремня.

3. Медленно нажать на клиновой ремень через проверочное приспособление (3) до щелчка. Осторожно снять приспособление. Убедиться в том, что измерительный рычаг неподвижен.

ВНИМАНИЕДальнейшее нажатие после раскрытия пружины является причиной неправильных показаний тензометра. Перед замером необходимо предохранять прибор от резких толчков.

4. Значение усилия натяжения проверенного клинового ремня считывается на том месте, где верхняя сторона индикаторного рычага пересеклась со шкалой. Если измеренное значение не соответствует предписанному значению, натяжение клинового ремня следует отрегулировать.

5. Проверить клиновой ремень на наличие разрывов, замасливания, оплавления и износа.

6. Поврежденный клиновой ремень подлежит замене.

| Ширина ремня | Сила натяжения, Н (кг) | ||

| Новый ремень | Через 10 минут работы | При техобслуживании после долгой эксплуатации | |

| 20,0 | 750 (75) | 700 (70) | 600 (60) |

| 22,0 | 750 (75) | 700 (70) | 600 (60) |

| 2/3VX | 900 (90) | 900 (90) | 750 (75) |

| 3/3VX | 1350 (135) | 1350(135) | 1125 (112,5) |

Можно встретить две модификации клиновых ремней: В и С.

Модификация С отличается от модификации В тем, что при нагреве эти клиновые ремни стягиваются. Необходимо учитывать различные значения силы натяжения. Клиновые ремни различаются по надписям «MAN 316В» или «MAN 316С».

Модификация С отличается от модификации В тем, что при нагреве эти клиновые ремни стягиваются. Необходимо учитывать различные значения силы натяжения. Клиновые ремни различаются по надписям «MAN 316В» или «MAN 316С».| Сила натяжения ремня в холодном состоянии | MAN 316В | MAN 316С | ||

| Типоразмер 9,5 | Типоразмер 12,5 | Типоразмер 10 | Типоразмер 13 | |

| Новый ремень | 450-500Н | 500-550 Н | 450-500 Н | 500-550 Н |

| Через 10 минут работы | 400-450Н | 450-500 Н | 350-400 Н | 400-450 Н |

| Минимальная сила натяжения* | 250 Н | 300 Н | 200 Н | 250 Н |

| Подтягивание по достижении минимальной силы натяжения* | 300 Н | 350 Н | 300 Н | 350 Н |

* Клиновой ремень следует подтягивать только тогда, когда достигается минимальная сила натяжения.

Слишком частое подтягивание ремня сокращает его срок службы. Натяжение всегда измеряется при помощи тензометра на холодном клиновом ремне. На разогретых клиновых ремнях сила натяжения увеличивается вплоть до 100 Н, что может привести к неправильной регулировке ремня.

Замена клинового ремня

1. Опрокинуть кабину (см. главу 3 «Инструкция по эксплуатации»).

1. Вентилятор с вискомуфтой. 2. Шестигранные болты ступицы вентилятора. 3. Ременный шкив. 4. Привод вентилятора от шестерен в промежуточном картере. 5. Промежуточный картер. 6. Автоматическое натяжное устройство.

1. Выкрутить четыре шестигранных болта (1) из ступицы вентилятора.

2. Сместить вентилятор к радиатору.

3. Ослабить натяжение клинового ремня, повернув натяжитель (2) за шестигранник (3).

ПримечаниеНа иллюстрации для лучшей наглядности показано при снятом радиаторе и вентиляторе.

4. Снять старый клиновой ремень.

Снять старый клиновой ремень.

5. Поместить новый клиновой ремень на шкивы, обращая внимание на правильное расположение ручьев ремня в канавках шкивов.

1. Вентиляторный и ременной привод. 2. Натяжной ролик. 3. Холодильный компрессор. 4. Генератор.

6. Провернуть шестигранник (1) натяжителя настолько, чтобы специальный калибр 80.99607-6014 установился на головки болтов (2), после чего зафиксировать в этом положении при помощи зажимного винта (3), затянув его моментом 35 Н-м.

7. Установить вентилятор на ступицу привода/ременной шкив и затянуть четыре болта (1) моментом 45 Н-м.

Положение клинового ремня на двигателях без компрессора кондиционера

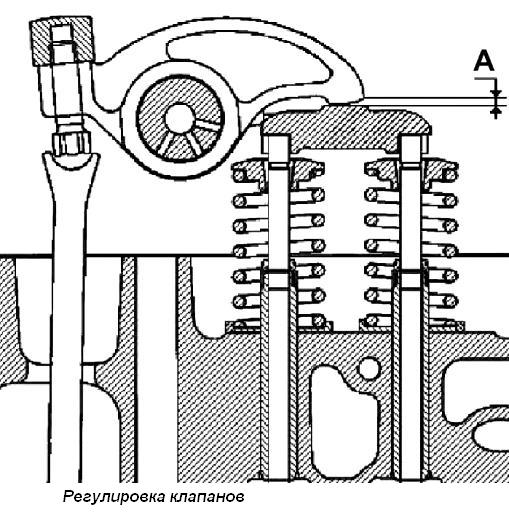

Проверка и регулировка зазоров в клапанах

ПримечаниеРегулировка клапанного зазора проводится только при холодном двигателе (температура охлаждающей жидкости ниже 50 °С).

1. Снять крышку головки блока цилиндров.

ВНИМАНИЕВозможно вытекание остатков масла.

Отработавшее масло относится к промышленным отходам! Соблюдать предписания по предотвращению загрязнения окружающей среды.

Отработавшее масло относится к промышленным отходам! Соблюдать предписания по предотвращению загрязнения окружающей среды.2. Установить устройство для проворачивания коленчатого вала двигателя 80.99626-6006 [1].

ПримечаниеДвигатели с четырехклапанными головками блока цилиндров обозначаются изображенной ниже табличкой, расположенной на одной из клапанных крышек.

Контрольные / регулировочные зазоры:

Е = штанга впускного клапана/коромысло: 0,5 мм.

А1 — штанга выпускного клапана/коромысло: 0,6 мм.

А2 = штанга выпускного клапана/контропора: 0,4 мм.

3. Прокручивать двигатель, пока коромысла регулируемых клапанов не разгрузятся. При этом коромысла синхронного цилиндра оказываются в перекрытии впуска и выпуска.

Схема последовательности цилиндров и расположения клапанов на шести цилиндровых двигателях с четырехклапанными головками цилиндров:

I. Сторона вентилятора. II. Передача усилия.

Сторона вентилятора. II. Передача усилия.

Впускные клапаны

Выпускные клапаны

Первый цилиндр находится со стороны вентилятора

I. Коромысло в перекрытии на цилиндре №…

II. Регулировка зазора клапанов на цилиндре №…

ПримечаниеПоследовательность работы цилиндров: 1-5-3-6-2-4. ВНИМАНИЕ

Регулировка клапанного зазора проводится на холодном двигателе.

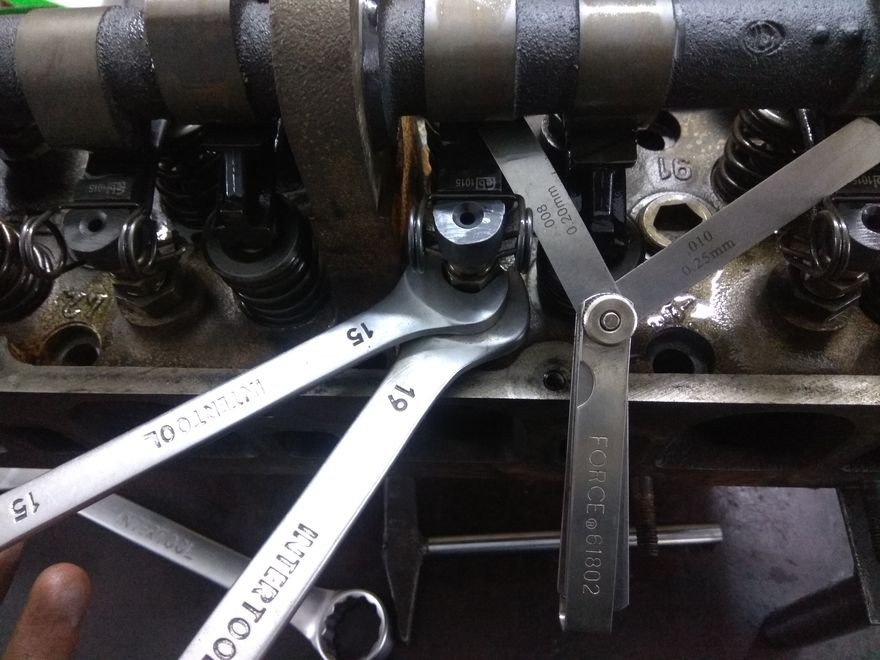

Проверка зазора впускных клапанов

Два впускных клапана работают от одного коромысла через штангу.

Зазор впускного клапана измеряется между нажимным винтом (1) и штангой (2) и регулируется обычным способом.

ПримечаниеЗазор впускного клапана: 0,5 мм.

Момент затяжки контргайки: 45 Н-м.ВНИМАНИЕ

Во время всех замеров штанга клапана должна быть выжата вниз до упора.

Следить за тем, чтобы штанга клапана и плоскость прилегания регулировочных винтов не перекашивались.

Это может вызвать заклинивание измерительного щупа и стать причиной неправильного результата замера.

Это может вызвать заклинивание измерительного щупа и стать причиной неправильного результата замера.Проверка зазора выпускного клапана (с тормозом EVB)

1. Попытаться вставить измерительный щуп 0,65 мм (все двигатели D2866 и D2876LF04/ -LF05) или 0,85 мм (D2876LF12/ -LF13) между штангой клапана и регулировочным винтом (1). Если измерительный щуп 0,65 мм вставляется, необходимо провести регулировку.

2. Попытаться вставить измерительный щуп 0,60 мм (все двигатели D2866 и D2876LF04/ -LF05) или 0,80 мм (D2876LF12/ -LF13) между штангой клапана и регулировочным винтом (1). Если измерительный щуп вставляется, зазор клапанов в порядке, если нет, необходимо провести регулировку.

3. Попытаться вставить измерительный щуп 0,45 мм (все двигатели D2866 и D2876LF04/ -LF05) или 0,55 мм (D2876LF12/ -LF13) между штангой клапана и контропорой регулировочного винта (2). Если измерительный щуп вставляется, провести регулировку.

4. Попытаться вставить измерительный щуп 0,40 мм (все двигатели D2866 и D2876LF04/ -LF05) или 0,60 мм (D2876LF12/ -LF13) между штангой клапана и контропорой регулировочного винта (2). Если измерительный щуп вставляется, зазор контропоры в порядке, если нет, необходимо провести регулировку.

Если измерительный щуп вставляется, зазор контропоры в порядке, если нет, необходимо провести регулировку.

Для регулировки клапанов можно использовать новый ключ для регулировки клапанов 80.99603-6007.

1. Колесико для вращения регулировочного винта. 2. Разъем к динамометрическому ключу или насадочная ручка для контргайки.

Регулировка зазора выпускного клапана (с тормозом EVB)

1. Отвернуть регулировочный винт (2), чтобы контактная плоскость регулировочного винта исчезла в контропоре.

2. Отвернуть регулировочный винт (1) настолько, чтобы можно было просунуть измерительный щуп 0,60 мм.

3. Закрутить регулировочный винт (1), чтобы поршень в штанге клапана дошел до упора и прижал измерительный щуп. Таким образом из шарового подпятника (коромысло / основание (6)) выдавливаются остатки масла.

4. Ослабить регулировочный винт (1) настолько, чтобы измерительный щуп можно было вытащить с умеренным сопротивлением (с натягом).

5. Затянуть контргайку моментом 45 Н-м.

6. При вставленном измерительном щупе 0,40 мм закрутить регулировочный винт (2) настолько, чтобы поршень в штанге клапана дошел до упора и прижал измерительный щуп.

7. Ослабить регулировочный винт (2) настолько, чтобы измерительный щуп можно было вытащить с умеренным сопротивлением (с натягом).

8. Затянуть контргайку (2) с моментом 45 Н-м.

ПримечаниеШтанга толкателя должна иметь зазор.

1. Регулировочный винт, коромысло

— штанга клапана. 2. Регулировочный винт, контропора — штанга клапана. 3. Штанга клапана. 4. Поршень

ВНИМАНИЕРегулировочный винт (1) для моторного тормоза EVB отличается от регулировочного винта для впускного клапана поперечным отверстием.

Использование винта без поперечного отверстия на моторном тормозе EVB категорически запрещается.Примечание

Использование винта без поперечного отверстия на моторном тормозе EVB категорически запрещается.ПримечаниеПри монтаже крышки клапана на первом цилиндре следует следить за правильной посадкой уплотнения (5) на выводе кабеля для подключения игольчатого датчика движения.

Проверка и регулировка клапанного зазора на 6-цилиндровых двигателях без тормоза EVB

Двигатели с 4-клапанными головками цилиндров без тормоза EVB обозначаются изображенной ниже табличкой, расположенной на одной из клапанных крышек.

Два впускных и два выпускных клапана работают соответственно от одного коромысла через штангу.

Зазор впускного клапана замеряется между нажимным винтом и штангой (1), а зазор выпускного клапана между нажимным винтом и штангой (2). Регулировка проводится обычным способом.

ПримечаниеЗначение зазора:

— Штанга впускного клапана/ коромысло: 0,5 мм.

— Штанга выпускного клапана/коромысло: 0,6 мм.

29

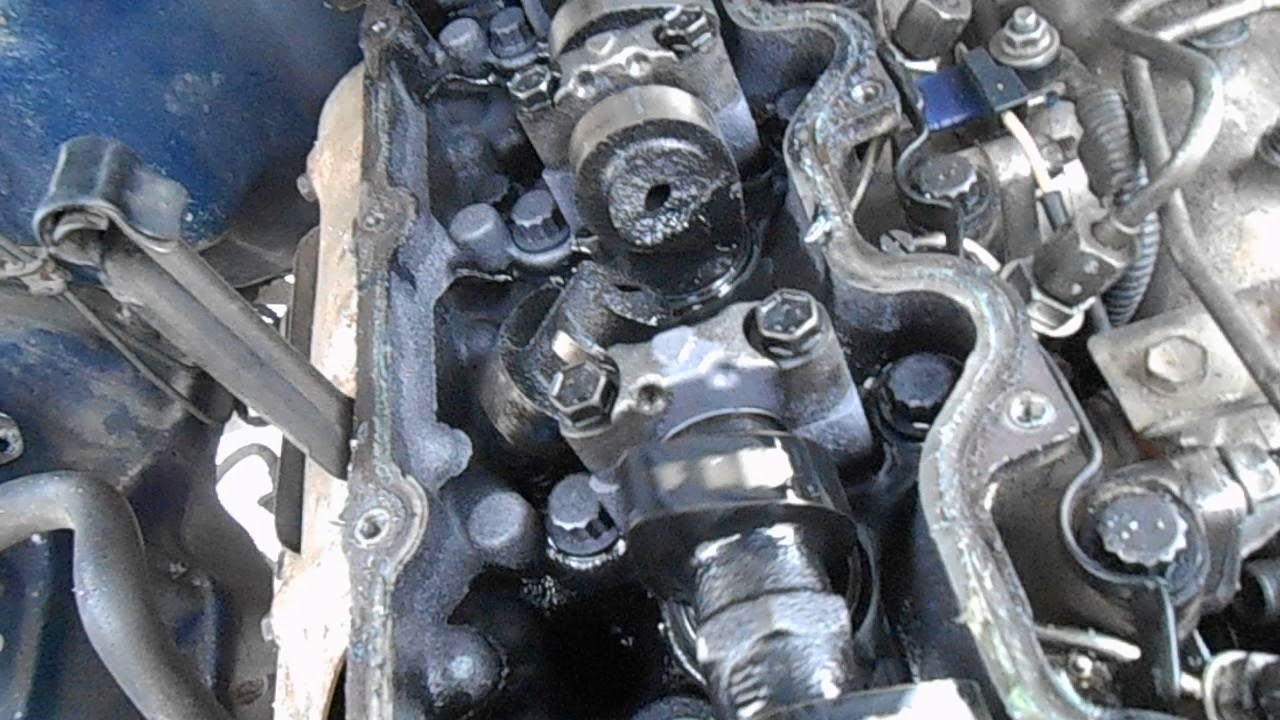

Почему не идет смазка на коромысла двигателей ЯМЗ 238,240.

Довольно распространенная проблема двигателей ЯМЗ. Возникает не внезапно, напоминает о себе постоянно и означает что двигателю требуется кап ремонт. Но все же, некоторые люди, предпочитают не придавать этому значения ибо где это видано из-за такой мелочи кап ремонт делать. Так думают многие, и что только не делали чтобы не снимать двигатель:

- выводили трубку от боковой масляной магистрали и подавали прямиком на валики толкателей, ненадолго но хватало.

- пахали, каждый час вскрывая крышки клапанов и вручную поливали коромысла маслом, это вообще порнография, но было.

Короче все эти способы продлить жизнь двигателя и обхитрить его устройство в подавляющем большинстве случаев приводят к пиздецу коленвала или блока или того и другого вместе.

Вот недавно был такой случай, знакомые орлы, постоянные клиенты, они же жадные сракоделы приобрели в каком то мухосранске трактор К-701 с двигателем ЯМЗ-240, кстати в последнее время вернулась мода на трактора К-700, 701, видимо колхозники хапнули радостей с иномарочными вальтрами, челенджерами и прочей буржуинской ху*той поняв что лучше советских кировцев ничего под наши условия и солярку не подходит, а если подходит то требует частого дорого-стоящего ремонта.

Вернемся к сракоделам мухосранску и касемсоту, в общем жаловались сракоделы что двигатель приобретенного в мухосранске касемсота1 греется. Уговорили поехать посмотреть. Посмотрел я, сказал им чтоб чистили систему охлаждения, они конечно все так и почистили и еще через день у них отрывает поршень, снова зовут, сами все поменяли отрегулировать клапана нужно. Клапана отрегулировали, заводим глядь, масло на задние коромысла не идет, говорю им вы дал***бы так скоро доездитесь, снимайте, ремонт срочно нужен, да да — говорят они мне — сейчас нужно только 25 га допахать. На следующий день звонят, допахали они, так допахали что негодный коленвал стал и дырка в блоке появилась, пахари б**дь.

Чем чревато отсутствие смазки на коромыслах итак понятно, это повышенный износ из-за работы на сухую. Но главная проблема кроется глубже, а именно в валиках толкателей, которые по причине долгого срока службы изнашиваются на втулках, и образуется зазор между валиком и втулкой, через этот зазор как раз таки и происходит утечка масла так необходимого коромыслам. Дальше только хуже, если хоть пара капель масла поступает на коромысла, то большинство трактористов продолжат ушатывать двигатель зная об этой проблеме. Зазор между втулкой и валиком со временем будет становиться только больше, и за счет люфта в скором времени начнет разбиваться посадочное место самой втулки валика в блоке цилиндров, а если это произойдет, то блок скорее всего тоже можно будет выкинуть, если только какие нибудь «кулибины» не возьмутся расточить разбитое отверстие под втулку и выточить новую, увеличенную снаружи втулку валика. Все это делается, люди на этом зарабатывают деньги, однако гарантии никакой не дают.

Дальше только хуже, если хоть пара капель масла поступает на коромысла, то большинство трактористов продолжат ушатывать двигатель зная об этой проблеме. Зазор между втулкой и валиком со временем будет становиться только больше, и за счет люфта в скором времени начнет разбиваться посадочное место самой втулки валика в блоке цилиндров, а если это произойдет, то блок скорее всего тоже можно будет выкинуть, если только какие нибудь «кулибины» не возьмутся расточить разбитое отверстие под втулку и выточить новую, увеличенную снаружи втулку валика. Все это делается, люди на этом зарабатывают деньги, однако гарантии никакой не дают.

Бывает на двигателях ЯМЗ-240 что валики толкателей тупо ломаются пополам, большой утечкой вызывая потерю давления масла в системе, причем иногда даже не один а два сразу, почему? хер проссышь. Это тоже беда, и без полной разборки двигателя здесь ничего не сделаешь.

Еще болячка двигателей ЯМЗ, проворачиваются втулки распредвала, провернувшись закрывают собой масляные магистрали, идущие как раз на валики толкателей. Опять же чтобы обнаружить нужно почти полностью разобрать двигатель.

Опять же чтобы обнаружить нужно почти полностью разобрать двигатель.

В общем, товарищи механизаторы и шоферы, если при общем нормальном давлении масла в двигателе у вас не поступает масло на какую то пару или две пары коромысел, то знайте, это первый признак того что двигатель нуждается в ремонте, но, на всякий случай можно попробовать снять коромысла и дунуть на месте в штангу сжатым воздухом, мало ли вдруг соринка какая попала. Если же не поможет, то снимайте мотор отправляйте на ремонт.

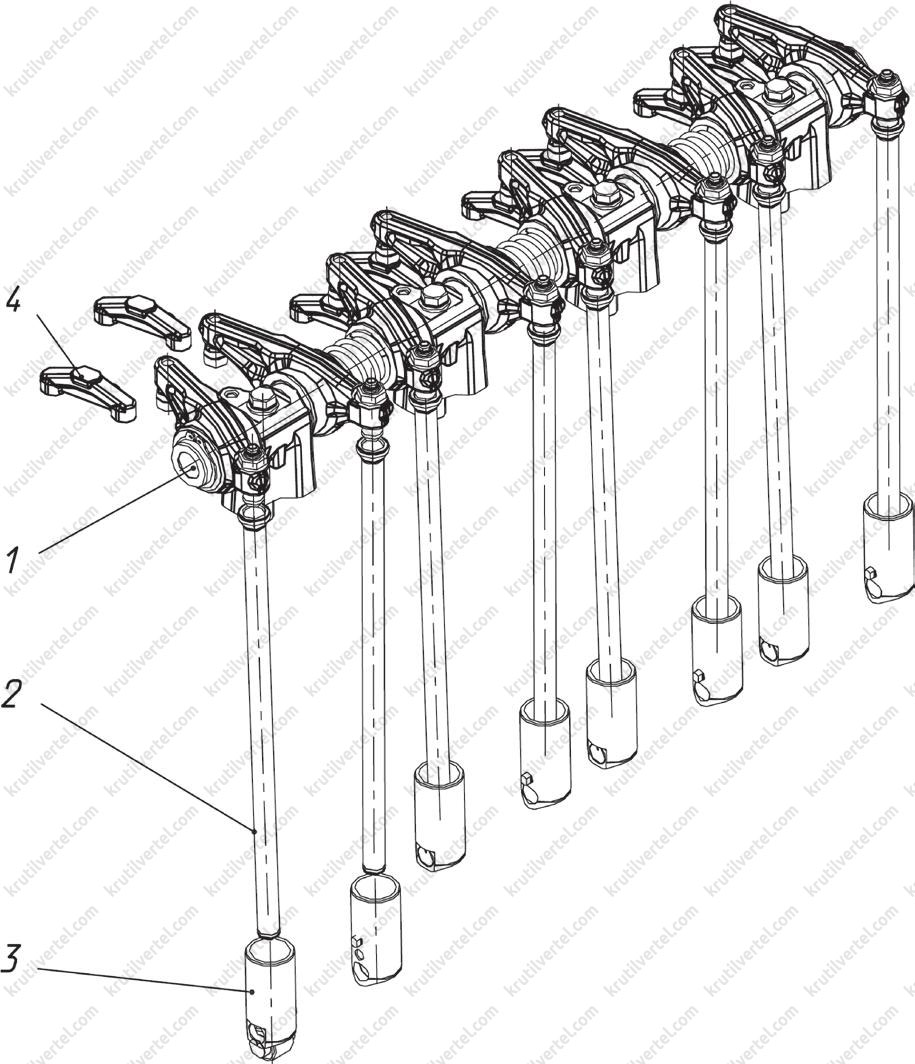

Механизм ГРМ и клапаны двигателя Д-245

Распределительный механизм (ГРМ) Д-245 МТЗ-892, МТЗ-92П состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, стоек и оси коромысел.

Распредвал Д-245 – пятиопорный, приводится в действие от коленчатого вала через шестерни распределения. Подшипниками распределительного вала служат пять втулок, запрессованных в расточки блока.

Передняя втулка (со стороны вентилятора) из алюминиевого сплава имеет упорный бурт, удерживающий распредвал от осевого перемещения, остальные втулки из специального чугуна.

Толкатели клапанов Д-245 – стальные. Рабочая поверхность тарелки толкателя наплавлена отбеленным чугуном и имеет сферическую поверхность большого радиуса (750 мм).

В результате того, что кулачки распредвала изготовлены с небольшим наклоном, толкатели в процессе работы совершают вращательное движение.

Штанги толкателей изготовлены из стального прутка. Сферическая часть, входящая внутрь толкателя, и чашка штанги закалены.

Коромысла клапанов двигателя Д-245 МТЗ-892, МТЗ-92П — стальные, качаются на оси, установленной на четырех стойках. Крайние стойки — повышенной жесткости.

Ось коромысел полая, имеет восемь радиальных отверстий для подвода масла к коромыслам. Перемещение коромысел вдоль оси ограничивается распорными пружинами.

Впускные и выпускные клапаны Д-245 изготовлены из жаропрочной стали. Они перемещаются в направляющих втулках, запрессованных в головку цилиндров.

Они перемещаются в направляющих втулках, запрессованных в головку цилиндров.

Каждый клапан закрывается под действием двух пружин: наружной и внутренней, которые воздействуют на клапан через тарелку и сухарики.

Уплотнительные манжеты, установленные на направляющие втулки клапанов, исключают попадание масла в цилиндры дизеля и выпускной коллектор через зазоры между стержнями клапанов и направляющими втулками.

Согласованная работа топливного насоса высокого давления и механизма газораспределения двигателя Д-245 обеспечивается установкой шестерен распределения по меткам в соответствии с рисунком 1.

Рис. 1. Схема установки шестерен распределения двигателя Д-245

1 — шестерня распределительного вала; 2 — промежуточная шестерня; 3 — шестерня коленчатого вала; 4 – шестерня привода топливного насоса.

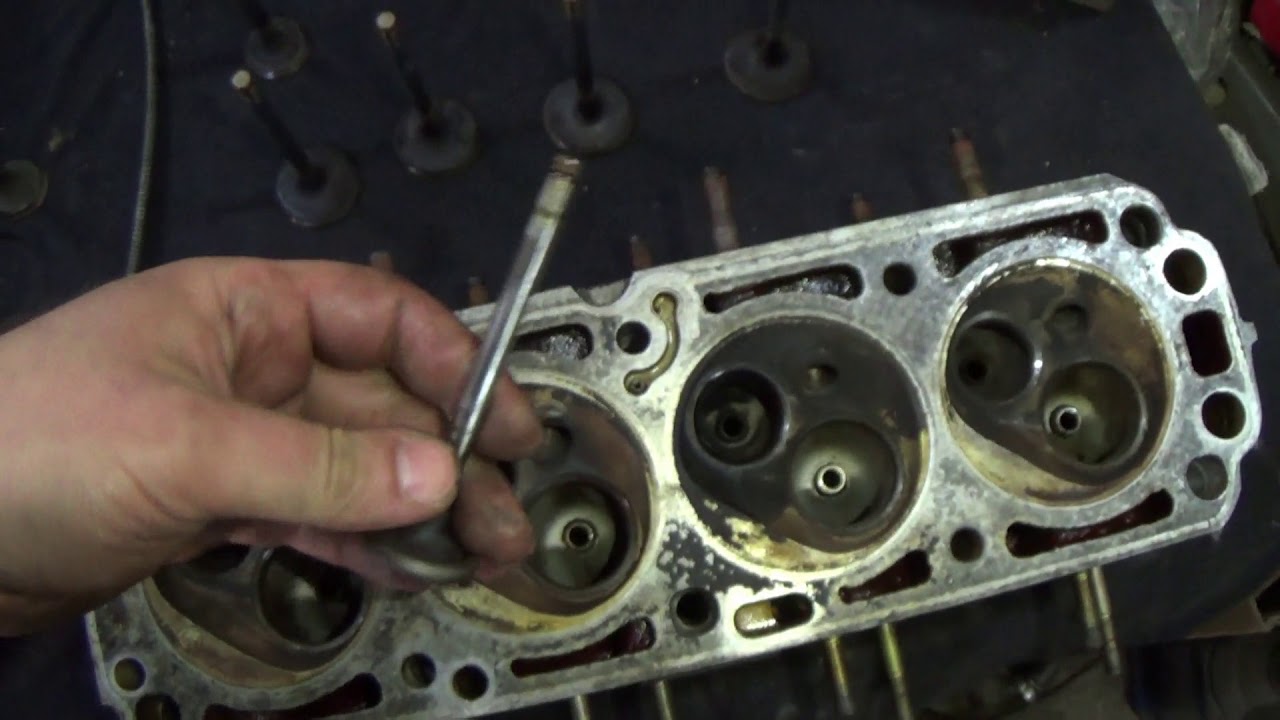

Основные рекомендации по притирке клапанов Д-245

Отверните гайки крепления стоек оси коромысел и демонтируйте ось коромысел с пружинами и коромыслами. Отверните болты крепления головки, снимите головку.

Отверните болты крепления головки, снимите головку.

Рассухарьте клапан, снимите тарелку пружин клапана, пружины клапана, шайбы пружин клапана; с втулки направляющей клапана снимите уплотнительную манжету.

Притирать клапаны на специальных станках или на стендах. На фаски клапанов Д-245 или на фаски гнезд головки цилиндров нанести пасту, приготовленную из специального состава.

Состав разводят в дизельном масле до сметанообразного состояния. Для повышения качества рекомендуется добавлять олеиновую или стеариновую жирную кислоту.

Притирку клапанов Д-245 МТЗ-892, МТЗ-92П продолжайте до тех пор, пока на фаске клапана и на фаске седла клапана не появится непрерывный матовый поясок шириной не менее 1,5 мм, разрывы полоски или наличие рисок не допускаются. Допускается разность ширины пояска не более 0,5 мм.

После притирки клапаны и головку блока двигателя рекомендуется промыть. При сборке головки стержень клапана смазать моторным маслом.

Притирку клапанов Д-245 возможно производить вручную, с помощью слесарного приспособления, но трудоемкость операции притирки при этом значительно увеличивается.

Проверка затяжки болтов крепления головки блока цилиндров Д-245

Проверку затяжки болтов крепления головки блока цилиндров производите по окончании обкатки и через каждые 40 тыс. км пробега на прогретом дизеле в следующем порядке:

— снимите колпак и крышку головки цилиндров;

— снимите ось коромысел с коромыслами и стойками;

— динамометрическим ключом проверьте затяжку всех болтов крепления головки блока цилиндров в последовательности, указанной на рисунке 2, и, при необходимости, произведите подтяжку. Момент затяжки — 220±10 Нм.

После проверки затяжки болтов крепления головки блока цилиндров МТЗ-892, МТЗ-92П установите на место ось коромысел и отрегулируйте зазор между клапанами и коромыслами.

Рис.2. Схема последовательности затяжки болтов крепления головки цилиндров Д-245

Проверка зазора между клапанами и коромыслами двигателя Д-245

Зазоры между клапанами и коромыслами двигателя проверяйте и, при необходимости, регулируйте через каждые 20 тыс. км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

км пробега, а также после снятия головки цилиндров, подтяжки болтов крепления головки цилиндров и при появлении стука клапанов.

Зазор между бойком коромысла и торцом стержня клапана при проверке на непрогретом дизеле (температура воды и масла не более 60 ºС) должен быть:

— впускные клапаны — 0,25 мм;

— выпускные клапаны — 0,45 мм.

При регулировке зазор между торцом стержня клапана и бойком коромысла на непрогретом дизеле устанавливайте:

впускные клапаны — 0,25 мм;

выпускные клапаны — 0,45 мм

Регулировку зазора межу коромыслом и клапаном Д-245 производите в следующей последовательности:

— снимите колпак крышки головки цилиндров и проверьте крепление стоек оси коромысел;

— проверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной заканчивает закрываться) и отрегулируйте зазоры в четвертом, шестом, седьмом и восьмом клапанах (считая от вентилятора), затем поверните коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, и отрегулируйте зазоры в первом, втором, третьем и пятом клапанах.

Для регулировки зазора клапанов отпустите контргайку винта на коромысле регулируемого клапана и, поворачивая винт, установите необходимый зазор по щупу между бойком коромысла и торцом стержня клапана.

После установки зазора затяните контргайку. По окончании регулировки зазора в клапанах двигателя Д-245 поставьте на место колпак крышки головки цилиндров.

в чем причины и как предотвратить

Одна из страшных тем в разговорах автомобилистов – почему гнутся клапана, на каких автомобилях возможна эта поломка, и как ее предотвратить. Сегодня мы подробно расскажем о причинах, по которым выходят из строя клапана двигателя и мерах профилактики этой неисправности.

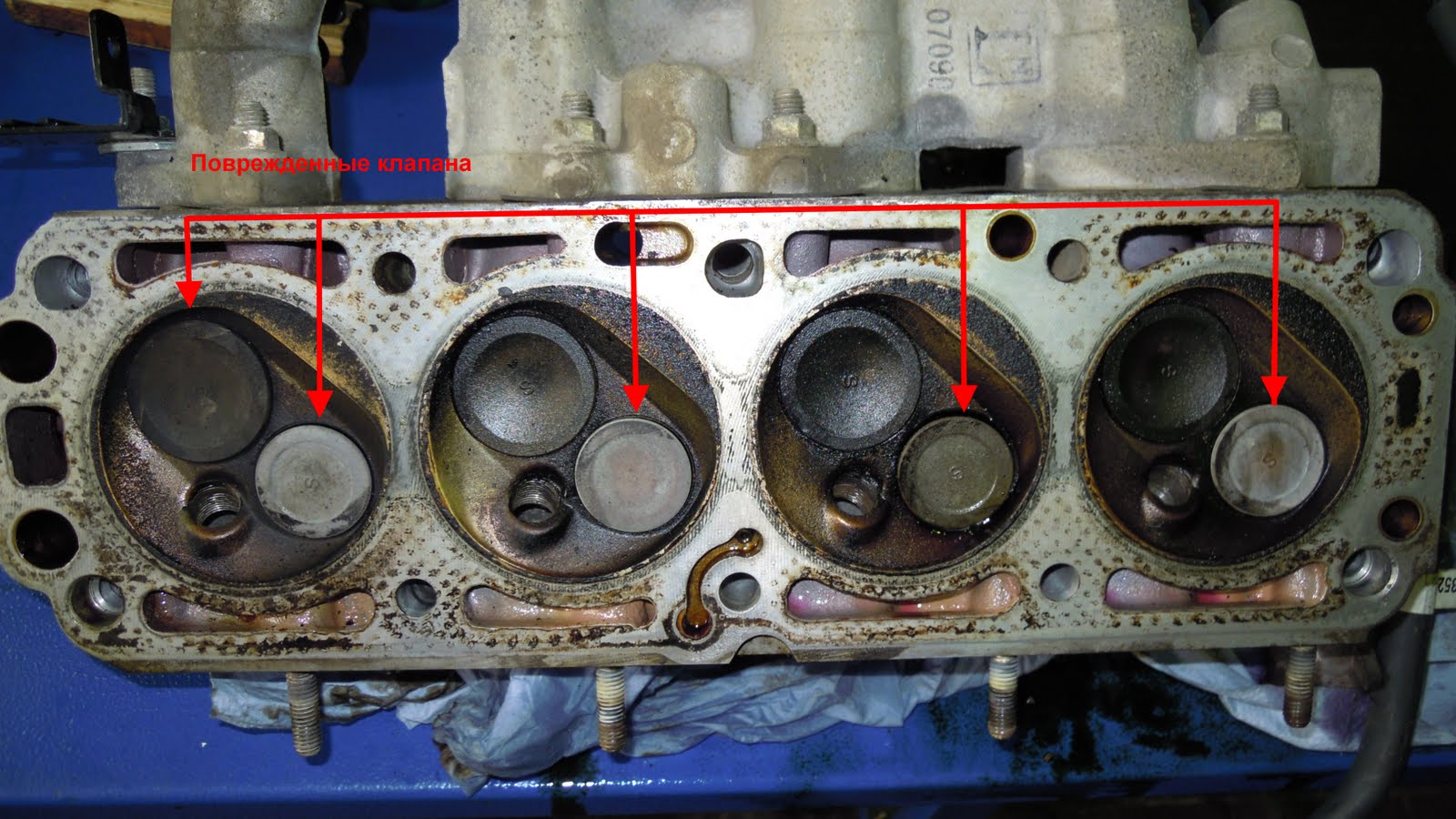

Гнутые клапанаЗа что отвечают клапаны в моторе

Для начала немного теории. Наверняка каждый автолюбитель знает, сколько цилиндров в моторе его автомобиля, а вот сколько в нем клапанов – на этот вопрос ответ дадут не все. В большинстве современных двигателей насчитывается от восьми до шестнадцати клапанов (по два или четыре на один цилиндр), есть силовые установки (восьми или двенадцатицилиндровые), у которых количество клапанов – от 24 до 32-х.

Клапан – важная деталь газораспределительного механизма (ГРМ) двигателя машины, которая располагается в головке блока цилиндров, отвечает за своевременную подачу воздуха в цилиндр и вытеснения из него отработанного газа.

Причем, один и тот же клапан не может выполнять указанные функции, а потому каждый цилиндр оборудован двумя видами клапанов – впускными, которые подают в камеру сгорания воздух, и выпускными, которые выдавливают из этой камеры продукты сгорания топливовоздушной смеси.

Устройство двигателяЕсть двигатели, у которых на один цилиндр приходятся по два выпускных и впускных клапана, а есть такие, где впускных клапанов больше, чем выпускных (трех и пятиклапанные цилиндры). В строении клапана различают две части: тарелку и стержень. Именно стержень клапана и попадает под удар, когда из строя выходит один из элементов газораспределительного механизма.

В рабочее состояние клапаны приводит распределительный вал, который, вращаясь вокруг своей оси в головке блока цилиндров, поднимает одни и опускает в цилиндры другие клапаны – это так называемые газораспределительные фазы. В свою очередь, распредвал в движение приводит коленчатый вал – оба этих элемента ГРМ связаны между собой приводом, который может быть зубчатым, ременным или цепным. Зубчатая передача вращает распределительный вал в блоке цилиндров, а ременная или цепная – в головке блока цилиндров.

В свою очередь, распредвал в движение приводит коленчатый вал – оба этих элемента ГРМ связаны между собой приводом, который может быть зубчатым, ременным или цепным. Зубчатая передача вращает распределительный вал в блоке цилиндров, а ременная или цепная – в головке блока цилиндров.

В настоящее время наибольшее распространение получили двигатели, в газораспределительном механизме которых используется ремень или цепь. Ременной тип привода проще по своей конструкции, но менее надежен, чем цепной. Цепной тип привода, в свою очередь, устроен сложнее – в его механизм входят натяжные ролики и успокоители. Мы неслучайно столько внимания уделили деталям газораспределительного механизма – понимание принципа его работы поможет нам в дальнейшем определить причины, по которым гнет клапана.

Почему гнутся клапаны

И у газораспределительного механизма с ременным приводом, и у ГРМ с цепным приводом может настать момент, когда выходит из строя ременная или цепная передача. Обрыв ремня ГРМ или растяжение звеньев цепи ГРМ, которые не в состоянии зацепиться за зубья шестерен распределительного вала (проскальзывание) ведет к тому, что распредвал резко останавливается, а коленчатый вал продолжает свое движение.

В этот момент клапаны утапливаются в цилиндр, а им навстречу поднимается поршень. Сила подъема поршня намного больше, чем у опускающихся клапанов, поэтому поршень ударяет по тарелке клапана, а стержень, не выдерживая этого удара, сгибается или даже ломается. Происходит полная остановка двигателя, заводить который снова не рекомендуется, чтобы не спровоцировать более серьезной поломки – выхода из строя поршней, что чревато дорогостоящим ремонтом головки блока цилиндров.

Как определить, что клапана погнулись

Установить на глаз, что при обрыве ремня или проскальзывании цепи ГРМ загнуло клапана, нельзя. Для этого нужно провести две нехитрые операции.

Для начала установим на ролики по меткам новый ремень ГРМ и потихоньку прокрутим коленчатый вал. Достаточно от двух до пяти оборотов чтобы определить, что клапана погнуты: если вращение свободное, то стержни клапанов целы, если затруднено – клапана загнулись.

новый ремень ГРМБывает так, что коленвал прокручивается, а клапана все равно загнулись. Как в таком случае определить поломку? Надо замерить компрессию в цилиндрах, предварительно выкрутив свечи зажигания. Если в цилиндре компрессии нет — клапана погнулись.

Как в таком случае определить поломку? Надо замерить компрессию в цилиндрах, предварительно выкрутив свечи зажигания. Если в цилиндре компрессии нет — клапана погнулись.

Как не допустить поломки клапанов

Разберем причины, по которым мог порваться ремень, чтобы понимать, как предотвратить такую поломку.

Причина 1. Истек срок эксплуатации ремня ГРМ. Как и любой другой расходный материал, ремень газораспределительного механизма имеет свой ресурс работы. Производитель автомобиля в руководстве по эксплуатации указывает срок замены ремня ГРМ – для большинства моторов он наступает при пробеге 100-120 тысяч километров. Надеяться на то, что до этого момента ремень будет служить верой и правдой, конечно, можно, но для пущей верности рекомендуем на каждом плановом ТО проводить осмотр состояния ремня и при необходимости провести его замену. В таком случае мы не допустим его обрыва, и, как следствие, не будем расхлебывать проблемы с загнутыми клапанами.

Причина 2. Использование контрафактного ремня ГРМ. Некоторые автолюбители, желая сэкономить, покупают неоригинальные, дешевые ремни ГРМ, которые рвутся на малых пробегах – 5-7 тысяч километров. Совет – относитесь ответственно к покупке ремня ГРМ, лучше заплатить больше за этот расходник, чем потом раскошелиться на дорогостоящий ремонт головки блока цилиндров.

Некоторые автолюбители, желая сэкономить, покупают неоригинальные, дешевые ремни ГРМ, которые рвутся на малых пробегах – 5-7 тысяч километров. Совет – относитесь ответственно к покупке ремня ГРМ, лучше заплатить больше за этот расходник, чем потом раскошелиться на дорогостоящий ремонт головки блока цилиндров.

Причина 3. Поломка помпы ГРМ. В конструкции газораспределительного механизма некоторых двигателей помпа соприкасается с ремнем, и при выходе из строя этого узла его заклинивает, в результате чего ремень трется о помпу и перетирается, что приводит к его обрыву. Помпа изнашивается на тех же пробегах, что и ремень ГРМ, поэтому при замене ремня рекомендуем установить новую помпу.

ПомпаПричина 4. Износ распределительного вала. Эта поломка происходит на больших пробегах двигателя (от 150 тысяч км и более), а потому встречается не так часто. Заклинивание распредвала может привести к разрыву ремня ГРМ. Именно поэтому при покупке подержанного автомобиля с большим пробегом настоятельно советуем взглянуть на состояние распредвала.

Причина 5. Неисправность навесного оборудования привода ГРМ. Ремень газораспределительного механизма движется на роликах, которые тоже могут изнашиваться, заклинивать, что приводит к разрыву ремня и загибании клапанов.

Ролики ГРМРекомендуем на каждом ТО проверять состояние натяжных роликов, регулярно смазывать и подтягивать их крепления, и при необходимости заменять их новыми.

Хотя двигатели с цепным приводом ГРМ считаются более надежными, бывает, что гнет клапана и у них. Происходит это по двум причинам: звенья цепи растягиваются или выходит из строя навесное оборудование привода (натяжные ролики и успокоители). Основная причина, по которой растягиваются звенья цепи ГРМ – некачественный материал, из которого она изготовлена. Такая беда случилась с двигателями Volkswagen TSI в середине 2000-х годов: немецкий автопроизводитель заказал цепи у недобросовестного подрядчика, и они начали выходить из строя на 20-40 тысячах пробега, провоцируя загибание клапанов. Чтобы у таких моторов не гнули клапана, следует периодически проводить диагностику цепи ГРМ и навесного оборудования и по необходимости менять их на новые.

Чтобы у таких моторов не гнули клапана, следует периодически проводить диагностику цепи ГРМ и навесного оборудования и по необходимости менять их на новые.

Помимо этих способов предотвратить загиб клапанов можно, сделав на головках поршней специальные углубления, которые по своим габаритам будут соответствовать стержням клапанов. Если случится обрыв ремня или проскочит цепь, то, при остановке распредвала стержни клапанов не уткнутся в головки поршней, а войдут в углубления и остановятся там. Правда, у этого способа есть и свои минусы: двигатель с такими «тюнингованными» поршнями теряет до семи процентов своей мощности. Готовы ли вы дефорсировать мотор своего «железного коня» ради сохранности клапанов при выходе из строя привода ГРМ?

. Электросхема датчика скорости. Делай все сам в автомобиле!

Главная проблема Mercedes W203. SRT

Repair the IR sensor for Mercedes not work Summer Opening Feature on Mercedes

Не работает задний LED габарит фонаря — BMW 7 . .. 730i

.. 730i

Lifan solano. Проблема датчика двери

Как проверить датчик скорости

Не работает круиз контроль? Что нужно знать

Замена датчика пониженой на ховере н3

Выявление неисправности ошибки P0715

Удаление катализатора Форза (Forza, Bonus, Korda,Elara,Amul et), и обманка на вторую лямбду.

Toyota Carina E — не заводится, ремонт эбу

Комментарии по теме Электросхема датчика скорости Brilliance h330 Hatchback

Банда написал(а)

Всегда пожалуйста, рад что кому-то пригодилось это видео 🙂

Павлик написал(а)

Здравствуйте. Перестал работать тахометр на Тойота калдина двигатель 4 s fe. Сначала задергалась стрелка, а после совсем умерла. Позже случилось такое же и со спидометром. Где искать и как? Спасибо

Азик Червяковский написал(а)

Здравствуйте а на среднюю клемму минусовой или плюсовой клеммой тестера касаться надо

Карим написал(а)

Дайте пожалуйста ссылку на комплект

Тау написал(а)

подскажите, нету оригинальных с-блоков рычагов Ниссан Ванетта 1985 г. С какой модели подходят???

С какой модели подходят???

Мамука написал(а)

Помпа обязательно заменить при замене ГРМ.

Porteur написал(а)

Бывали версии из шестернями!

Клапанам не кранты максимум при обрыве ремня гнет штанги или ломает коромысла.

Изучитп особенности данного двигателя

Дай написал(а)

есть вопрос на такомже собрали голову и забыли поставить меленькое колечко идёт с прокладкой головы на сколько это плачевно

Arnold написал(а)

Что за галиматья???!!! Колодки пищат из-за материала накладок! Стояли старые колодки и старые, изношенные диски, и диски ржавели и борозды были — ничего не пищало. Поменял колодки и началось… А тут хрень какая-то!

Cameo написал(а)

… болты с крыла на низ поставили а про крыло вообще забыли.

Wolfgang написал(а)

Большое спасибо что откликнулся на мою просьбу

Пух написал(а)

Здравствуйте подскажите расход с этой платой???поставил сегодня только. до этого по трассе 7л а город беда 20л примерно на сотню км.вот думаю поможет Али нет!?;!!)

до этого по трассе 7л а город беда 20л примерно на сотню км.вот думаю поможет Али нет!?;!!)

Чико написал(а)

Спасибо за информацию, у меня есть вопрос, правда не по этой теме (. Если ответите буду рад. Машина: рено флюенс дорест, двигатель к4м. Все было хорошо, но в какой то момент пропал хх, кое как доехал до стоянки. Завожу, и сразу двиг глохнет, пока держишь газ работает, отпускаешь, глохнет. Какое то время машина постояла, все стало хорошо. И сейчас езжу без проблем. Как думаете что это может быть? А то вроде все работает, но доверие к машине уже не то..

Дейнеко Текс написал(а)

как и прежде ничего не слышно.

Джульетта написал(а)

Поставить старый сальник, это все равно что гандон постирать, может пронесет,а может словишь,съэкономил копейку, потерял рубль, много лишних операций,с суппортом и грязеотбойным кожухом

Фур написал(а)

Здравствуйте, спасибо вам за ваш канал, очень помогает, хотел бы спросить, у меня как у дим димыча, в центральном положение нету люфта, а в не центральном положение имеется люфт, получается когда колеса прямо все норм, а колеса будут повернуты будет люфт так?

Aubrie написал(а)

Очередной лохотрон. Разобрать-то как раз не проблема, проблема собрать. Покажи, как собираешь с его помощью.Ну и народ заранее запуган снятием головы и двумя днями работы.

Разобрать-то как раз не проблема, проблема собрать. Покажи, как собираешь с его помощью.Ну и народ заранее запуган снятием головы и двумя днями работы.

Филипп написал(а)

Лучше бензин куплю чем дизель

Шимон Поспешилов написал(а)

Денис,здравствуйте. подскажите по какой причине на мазде демио 2000 г увиличился расход топлива и машина на холостом ходу притормаживает,торм азную систему проверил не из-за нее кажется что притормаживает коробкой.коробка автомат.

Добавить комментарий

4 Признаки неисправности или погнутости шатуна в вашем двигателе

(Обновлено 25 ноября 2019 г.)

Двигатель внутреннего сгорания содержит компонент, называемый шатуном. Каждый стержень отвечает за соединение поршня и коленчатого вала между собой.

Мало того, шатун помогает поршню в его движениях вниз и вверх. По сути, вращение коленчатого вала вызывает вращение шатуна.

Когда шатун поворачивается, поршень может двигаться вверх и вниз. Так в двигателе создается крутящий момент.

Так в двигателе создается крутящий момент.

4 основных симптома погнутой штанги

Шатун должен быть прочным и долговечным, чтобы двигатель мог выжить. Если он слишком слаб, чтобы справиться с нагрузкой горения, то все давление изнашивает его и искривляет его форму.

Это было бы очень плохо для двигателя, потому что больше не будет тактов впуска, выпуска, тактов сжатия или рабочих ходов.

Что касается водителя, он сможет заметить, когда это произойдет, потому что будут присутствовать некоторые очень заметные симптомы.Вот 4 наиболее распространенных симптома, указывающих на выход из строя шатуна.

1) Низкий уровень моторного масла

Если у вас неисправный или неисправный шатун, это может привести к тому, что ваш двигатель потребляет слишком много масла. Из-за этого вы можете обнаружить, что в вашем двигателе всегда низкий уровень масла. Либо это, либо имеющееся масло нужно будет менять чаще, чем обычно.

2) Стук двигателя

Когда ваш двигатель включен и работает, вы можете услышать стук, исходящий от него. Это будет повторяющийся стук, который усиливается по мере увеличения оборотов двигателя.

Это будет повторяющийся стук, который усиливается по мере увеличения оборотов двигателя.

Звуки могут исчезнуть через короткое время, как только у вашего масла появится возможность циркулировать через компоненты двигателя и смазать их.

3) Пониженное давление масла

Неисправный шатун может иметь разрушительные последствия для давления масла в вашем двигателе. На вашем двигателе может быть датчик давления масла, который покажет вам, когда в нем низкое давление масла. У вас может быть предупреждающая лампа на вашей приборной панели, которая также сообщит вам об этом.

Если у вас низкое давление масла, это означает, что масло не может должным образом циркулировать в двигателе. Это может привести к перегреву двигателя, если проблема не будет решена быстро.

Читайте также: 3 основных причины погнутых впускных и выпускных клапанов

4) Видно погнутый или поврежденный стержень

Если вы подозреваете, что у вас погнут или поврежден шатун, на основании других симптомов, которые могут присутствовать, Затем вам нужно самостоятельно визуально осмотреть штангу, чтобы узнать, в каком состоянии она находится.

Для этого потребуется разобрать двигатель, а это работа, которую должен выполнять только опытный механик.

«I просто летел нормально и штанга просто погнулась / сломалась на без причины! »- Not QuiteПервая причина — гидравлическая Блокировка — это происходит, когда в цилиндре есть жидкое топливо. а к двигателю прилагается электростартер.Жидкость будет не сжимать как топливно-воздушную смесь, так что единственное что может случиться, если шток будет изгибаться при остановке поршня преждевременно в верхней части штриха.

Двигатель будет

затем стать жестким, поскольку поршень не совмещен с цилиндром

скучно. Двигатель может запуститься в этот момент, и вы не станете

понимаете, что вы согнули стержень. Вы также можете просто слегка согнуть стержень.

и даже не замечаю.

Если двигатель начните с изогнутой удочки, возможно, вы сможете пробежать на ней какое-то время но в конце концов он либо схватится, либо стержень сломается. Много раз двигатель останавливался в воздухе, и вы думали: «Я просто летел нормально и двигатель заглох! ».

Изогнутый стержень вызывает две вещи —

Несоосность шатуна на шатунную шейку так, чтобы шток прижимался к задняя крышка.Это трение вызывает трение, тем самым нагревая стержень и позволяя нижней втулке вращаться. Далее стержень перерывы. Смотри как ЧТОБЫ ИСПРАВИТЬ СЛОМАННУЮ ПРУТУ

Несоосность

поршня в отверстии цилиндра, вызывая отсутствие зазора

сверху и снизу поршня с противоположных сторон. Следовательно

большее трение и, в конечном итоге, истирание или заедание.Смотрите SCORED

ПОРШЕНЬ

Следовательно

большее трение и, в конечном итоге, истирание или заедание.Смотрите SCORED

ПОРШЕНЬ

Причины выхода из строя шатуна

Карлос Мано

Авиационный поршневой двигатель Изображение Эндрю Бридена с Fotolia.comШатун соединяет поршни с коленчатым валом. Он преобразует поступательное движение поршней во вращательное движение коленчатого вала. При каждом ходе шатун растягивается и сжимается. Это давление, а также другие факторы могут привести к поломке шатуна.Сломанный стержень может полностью пройти через блок цилиндров, разрушив двигатель — состояние, известное как «бросание стержня».

Усталость

Усталость — основная причина поломки шатунов, особенно в старых двигателях. Постоянное сжатие во время рабочего такта и растяжение во время такта выпуска более тысячи раз в минуту в конечном итоге изнашивает металл, он становится хрупким и, наконец, ломается. Если масло слишком низкое или грязное, это может ускорить этот процесс. Запуск горячего двигателя также может ускорить процесс.Иногда у довольно нового двигателя могут быть изношенные шатуны, если это восстановленный двигатель, и механик использовал дешевые детали или неправильные детали для двигателя.

Запуск горячего двигателя также может ускорить процесс.Иногда у довольно нового двигателя могут быть изношенные шатуны, если это восстановленный двигатель, и механик использовал дешевые детали или неправильные детали для двигателя.

Неисправность пальца

Штифт, соединяющий шатун с поршнем (называемый поршневым пальцем, поршневым пальцем или поршневым пальцем), сильно изнашивается. Если этот штифт защелкнулся, шатун больше не подключен к двигателю. Для некоторых двигателей это приводит к катастрофическому отказу двигателя — шатун проходит через блок двигателя или коленчатый вал сгибается, — но для некоторых двигателей это просто вызывает резкую потерю мощности.Если двигатель будет остановлен сразу после поломки пальца, можно будет спасти двигатель.

Превышение оборотов

Превышение оборотов — основная причина отказов шатуна в новых и высокопроизводительных двигателях. Если тахометр покажет красный цвет — даже на короткое время — шатуны могут сломаться. Это связано с тем, что силы, действующие на шатун, резко возрастают при высоких оборотах. Не имеет значения, показывает ли тахометр красный цвет, потому что автомобиль движется с высокой скоростью, слишком быстро едет на низкой передаче или просто идет слишком быстро из-за слишком сильного нажатия педали акселератора, когда автомобиль находится на нейтрали. — напряжение просто слишком велико на очень высоких оборотах.

Это связано с тем, что силы, действующие на шатун, резко возрастают при высоких оборотах. Не имеет значения, показывает ли тахометр красный цвет, потому что автомобиль движется с высокой скоростью, слишком быстро едет на низкой передаче или просто идет слишком быстро из-за слишком сильного нажатия педали акселератора, когда автомобиль находится на нейтрали. — напряжение просто слишком велико на очень высоких оборотах.

Гидрозамок

Гидрозамок — это деформация шатуна, вызванная попаданием воды в камеру поршня. Обычно это происходит после того, как автомобиль проехал по глубокой воде, например по затопленной улице. Если в цилиндр попадает лишь немного воды, автомобиль издает стук или стук, и его можно отремонтировать (слить воду и заменить прокладки), но если в цилиндр попадает достаточно воды, он занимает все доступное пространство во время искры шатун изогнется или сломается.Гидрозамок гораздо чаще встречается на лодках, чем в автомобилях, потому что лодки всегда работают вокруг воды.

Еще статьи

Что вызывает изгиб штоков и заедание клапанов? — Новости авиации общего назначения

generalaviationnews.com/2014/12/28/what-is-causing-bent-rods-and-sticking-valves/?utm_source=The+Pulse+Subscribers&utm_campaign=dca29a79e5-TPoA2014&utm_medium=email&utm_terma50005000e5000e5000e5000e5000e5000e5000e5000e5000e5000e5000e5000e5000e5000e5000e5000e5000e5000e5000e5

Предполагая, что проблема автора заключается в изогнутых толкателях клапанов, а не в шатунах, впускных и выпускных клапанах цилиндров, а не в каком-либо другом клапане: есть значительные доказательства того, что отсутствие специального охлаждающего масла для открытых штоков выпускных клапанов в коромыслах двигателя Lycoming приводит к неисправность клапанного механизма.Добавление безумно высоких красных линий CHT и отсутствие мониторинга CHT всех цилиндров приводит к заеданию выпускного клапана и иногда заеданию впускного клапана. Некоторые утверждают, что заклинившие клапаны повреждают кулачки и ведомые части. С другой стороны, плохая геометрия коромысел, переставленные коромысла, высокие пределы CHT и отсутствие мониторов двигателя приводят к быстрому износу направляющих клапанов и последующему сгоранию выпускных клапанов. Этот локальный нагрев из-за плохого уплотнения клапана приводит к растрескиванию головки клапана или отделению головки клапана от штока.Выпускные клапаны нагреваются сильнее, чем впускные, и более подвержены повреждениям, но впускные клапаны не защищены.

С другой стороны, плохая геометрия коромысел, переставленные коромысла, высокие пределы CHT и отсутствие мониторов двигателя приводят к быстрому износу направляющих клапанов и последующему сгоранию выпускных клапанов. Этот локальный нагрев из-за плохого уплотнения клапана приводит к растрескиванию головки клапана или отделению головки клапана от штока.Выпускные клапаны нагреваются сильнее, чем впускные, и более подвержены повреждениям, но впускные клапаны не защищены.

По словам Джона Шванера с ранчо Sacramento Sky, заклинивание впускного или выпускного клапана может привести к изгибу толкателей клапана. Когда пораженный толкатель изгибается, он может сломать кожух толкателя, и масло выйдет за борт. Застрявшие клапаны также могут привести к повреждению коромысла клапана и бобышки коромысла. Но что еще более коварно, «застрявший» клапан может треснуть тонкое, но очень твердое нитридное покрытие на кулачках и толкателях.

Если клапанному механизму удается открыть залипший клапан, и он остается в открытом положении, клапанный механизм разгружается. Затем клапанный механизм ударяет по выступам кулачка и толкателям, в то время как толкатели выпадают из своих гнезд, а вращатели клапана выпадают из клапана. www.avweb.com/news/maint/182894-1.html?redirected=1 Гипотеза Джона состоит в том, что трещины в кулачке и поверхностях толкателя приводят к растрескиванию, которое обнажает мягкую сталь под ним. Затем начинается быстрый износ, и выступ кулачка округляется, образуя много металла.

Затем клапанный механизм ударяет по выступам кулачка и толкателям, в то время как толкатели выпадают из своих гнезд, а вращатели клапана выпадают из клапана. www.avweb.com/news/maint/182894-1.html?redirected=1 Гипотеза Джона состоит в том, что трещины в кулачке и поверхностях толкателя приводят к растрескиванию, которое обнажает мягкую сталь под ним. Затем начинается быстрый износ, и выступ кулачка округляется, образуя много металла.

Выполнение SB388C «проверки колебания клапана» каждые 400 часов на впускных и выпускных клапанах также может продлить срок службы кулачка и толкателя. www.lycoming.com/Portals/0/techpublications/servicebulletins/SB%20388C%20%2811-22-2004%29/Procedure%20to%20Determine%20Exhaust%20Value%20and%20Guide%20Condition.pdf

Застрявшие клапаны, которые повреждают нитридный слой на выступах кулачка и толкателях, могут помочь объяснить сыпь округлых выступов кулачка, которую испытывает GA. Моторные мастерские сообщают, что получают двигатели с малым количеством моточасов — некоторые менее 500 — для разборки винта и обнаруживают, что кулачки и толкатели уже повреждены, причина неизвестна.

Рабочие поверхности кулачков в двигателях Lycoming с «грибовидными» толкателями кулачков не могут быть проверены без разделения картера. У некоторых Lycs и всех Continentals есть ствольные повторители, которые можно снять, что позволяет проводить осмотр кулачка и следящего механизма.

Если кто-то не проверит масляные фильтры и всасывающие сетки на предмет магнитных частиц, никто не узнает, что выступ кулачка закругляется, и нет необходимости устанавливать подъем кулачка, но сделать это вместе с проверкой качания клапана легко.В противном случае вы не узнаете, что двигатель потерял мощность.

Lycs разделяют лепестки впускного кулачка между противоположными впускными клапанами, поэтому можно подумать, что закругление общего лепестка — серьезная проблема, которую легко заметить. Это не так, по крайней мере, с винтами постоянной скорости, компенсирующими пониженную мощность. Могут ли металлические частицы повредить двигатель? Нет, если у него есть полнопоточный фильтр или экран давления; сетка всасывания и сетка регулятора пропуска. Вот общая схема потока масла Lyc: wiki.velocityoba.com/index.php? title = Nose_Oil_Cooling

Могут ли металлические частицы повредить двигатель? Нет, если у него есть полнопоточный фильтр или экран давления; сетка всасывания и сетка регулятора пропуска. Вот общая схема потока масла Lyc: wiki.velocityoba.com/index.php? title = Nose_Oil_Cooling

Выпускные клапаны Lycoming полагаются на охлаждение через шток, а также за счет соединения головки к седлу клапана для охлаждения клапана, поэтому шток и направляющая являются критически важными путями охлаждения. Большинство штоков клапанов Lyc являются полыми, заполненными элементарным натрием для передачи тепла направляющей клапана. Следовательно, направляющие выпускного клапана Lyc выдерживают больше тепла, чем направляющие клапана Continental, а полый шток клапана является точкой отказа.

Могу отметить, что, как правило, головки цилиндров Lyc предназначены для «замачивания при нагревании» по сравнению с головками Continentals, которые предназначены для отвода тепла.У Lycs мало или совсем нет ребер вокруг выхлопных и впускных клапанов, тогда как у Continentals много очень тонких ребер, которые быстро отводят тепло и могут быть причиной теории охлаждения шока.

Тест SB 388c на колебание клапана — это тест Златовласки, чтобы убедиться, что шток клапана достаточно для направляющего зазора, чтобы предотвратить заедание, но не настолько, чтобы повлиять на концентричность головки клапана к седлу. Чрезмерное колебание приводит к тому, что шток плохо справляется с охлаждением. Это также приводит к плохой посадке клапана и горячим точкам.Горячие точки могут привести к ожогу клапанов и, возможно, к поломке клапана. www.youtube.com/watch?v=x6OyfoV1Z2I

SB388c обращается только к выпускному клапану, но потеря выпускного клапана приводит к отключению только одного цилиндра. Откройте или потеряйте впускной клапан, и он отключает весь двигатель, поэтому я думаю, что колебание впускного клапана также подходит. SB388C является необязательным для операторов детали 91, и есть способы проверить «небольшое, но не слишком сильное» колебание без демонтажа клапанного механизма и пружин.

Выбор масла: IIRC Exon Elite является полусинтетическим. Синтетика обладает отличными износостойкими свойствами, но не содержит свинца: минеральные масла обладают хорошей растворимостью свинца, поэтому синтетические масла смешивают с минеральными маслами. Эта проблема со свинцовыми отложениями — лучшая причина, по которой я могу запускать могы, когда это возможно. Тем не менее, большие капли свинца / шлама могут засорить масляные каналы в коленчатом валу, но я думаю, что причиной заедания клапанов являются несгоревшие углеводороды и высокие температуры, а не отложения свинца. Операции LOP и поддержание CHT ниже 400F минимизируют его.

Синтетика обладает отличными износостойкими свойствами, но не содержит свинца: минеральные масла обладают хорошей растворимостью свинца, поэтому синтетические масла смешивают с минеральными маслами. Эта проблема со свинцовыми отложениями — лучшая причина, по которой я могу запускать могы, когда это возможно. Тем не менее, большие капли свинца / шлама могут засорить масляные каналы в коленчатом валу, но я думаю, что причиной заедания клапанов являются несгоревшие углеводороды и высокие температуры, а не отложения свинца. Операции LOP и поддержание CHT ниже 400F минимизируют его.

GA обычно не изнашивает «нижнюю часть» авиационных двигателей, они подвержены коррозии и страдают от отложений. Повреждаем верхнюю часть высокими значениями CHT. Большое количество масла, поступающего в коромысла, охлаждает штоки клапанов, но большинство Lycoming плохо справляются с этим. Подробнее об этом позже.

Чтобы свести к минимуму отложения свинца, в настоящее время принято решение использовать Philips XC 20W50 — очень хорошее минеральное масло с превосходной растворимостью свинца — и добавить Camguard для защиты от коррозии. Camguard одобрен Федеральным управлением гражданской авиации (FAA) с растущим количеством доказательств, подтверждающих, что он соответствует ожиданиям по защите от коррозии и уменьшению отложений.www.aviationconsumer.com/newspics/pdfs/35-5-Cam.pdf

Camguard одобрен Федеральным управлением гражданской авиации (FAA) с растущим количеством доказательств, подтверждающих, что он соответствует ожиданиям по защите от коррозии и уменьшению отложений.www.aviationconsumer.com/newspics/pdfs/35-5-Cam.pdf

В выпусках Aviationconsumer.com за февраль, май и июль 2005 г. вы найдете подробные сведения о тестировании различных масел и присадок для защиты от коррозии и износа: стоит прочитать. www.aviationconsumer.com/issues/35_5/main maintenancematters/5446-1.html

Билл Марвел очень хорошо рассказал о смазке коромысел и о том, почему так важно предотвращать отказы клапанов. К сожалению, для многих Lycs смазывание коромысла происходит случайно, как и намеренно.Быстрое решение — установить давление масла чуть ниже красной линии при крейсерских оборотах и температуре масла: при этом должно поступать максимальное количество масла в коромысла для охлаждения штока клапана. Он также рекомендует установить гидравлические подъемники, обеспечивающие лучшую смазку верхнего слоя. occonline.occ.cccd.edu/online/rfoster/The%20Rest%20of%20the%20Story-%20Valve%20Lifters%20and%20Tappets.PDF

occonline.occ.cccd.edu/online/rfoster/The%20Rest%20of%20the%20Story-%20Valve%20Lifters%20and%20Tappets.PDF

— безусловно, лучшая инвестиция, которую владелец когда-либо делал в самолет. Самолеты только с одним CHT или, как ранние кардиналы, без CHT, летают вслепую.Регистрация данных позволяет воспроизводить на ПК для анализа. Онлайн-курс по управлению двигателем на сайте www.advancedpilot.com/ учит тому, как эксплуатировать авиационные двигатели для обеспечения максимального срока службы. Я рекомендую это.

Advanced Pilot является дочерней компанией www.gami.com/. Сайт Gami — это обширная база знаний, основанная на миллионах часов работы авиакомпаний со сложными поршневыми двигателями. Гами добавляет к этому данные, полученные от плоских авиационных двигателей, работающих в их испытательной камере.

Ребята из GAMI / Advanced pilot семинары и Майк Буш на www.savvyaviator.com/ согласны с тем, что высокий CHT является основным фактором отказов выпускных клапанов. Замечания по заводскому CHT в диапазоне 475F — это приглашение к катастрофе, а рекомендация OEM-производителя использовать ROP 50F ставит двигатель под удар на самом высоком CHT. Испытательный стенд GAMI показывает, что ни один соответствующий авиационный двигатель не взорвется или не перейдет в режим предварительного зажигания, если CHT будут поддерживаться ниже 400F, так что это стало их рекомендуемым пределом CHT набора высоты, с 380F для крейсерского режима, при наклоне пика в крейсерском режиме, чтобы минимизировать шток клапана. отложения при охлаждении воздухом вместо топлива.

Замечания по заводскому CHT в диапазоне 475F — это приглашение к катастрофе, а рекомендация OEM-производителя использовать ROP 50F ставит двигатель под удар на самом высоком CHT. Испытательный стенд GAMI показывает, что ни один соответствующий авиационный двигатель не взорвется или не перейдет в режим предварительного зажигания, если CHT будут поддерживаться ниже 400F, так что это стало их рекомендуемым пределом CHT набора высоты, с 380F для крейсерского режима, при наклоне пика в крейсерском режиме, чтобы минимизировать шток клапана. отложения при охлаждении воздухом вместо топлива.

В заключение, монитор двигателя с показаниями CHT для каждого цилиндра; управление двигателем (и техническое обслуживание), которое поддерживает CHT ниже 400F в качестве абсолютного предела, и: Регулировка давления масла до максимума, установленного законом для вашей установки; и использовать чистое минеральное масло для максимальной растворимости свинца. Эти шаги, по-видимому, уменьшают повреждение клапанного механизма. Наконец, при капитальном ремонте настаивайте на клапанных гидроагрегатах, которые увеличивают поток масла к коромыслам.

Наконец, при капитальном ремонте настаивайте на клапанных гидроагрегатах, которые увеличивают поток масла к коромыслам.

LB7 Duramax Rebuild Замена погнутых шатунов и сломанных поршней

Мы полагали, что это проблема, но понятия не имели, насколько она на самом деле ужасна.Грузовик Chevy 2004 года с горячим двигателем LB7 Duramax завести было немного сложнее, чем обычно. Когда он все-таки завелся, на холостом ходу шел бело-голубой дым. У него был небольшой промах при разгоне, но как только двигатель прогрелся, казалось, что он работает нормально. Колби Халс, водитель грузовика, заметил необычный шум, исходящий из-под крышки клапана на одной из голов.

Первая мысль, что одна из форсунок застряла. На данный момент вы действительно хотите, чтобы это было что-то простое, например, застрявший инжектор, но у вас в животе ноет чувство, что это будет не так просто.По рекомендации компании, поставившей форсунки, в топливный бак было залито масло для двухтактных двигателей. Теория заключалась в том, что смазывающая способность масла для двухтактных двигателей освобождает все застрявшие детали форсунки. Это не помогло ситуации. Следующим этапом была замена всех восьми форсунок.

Теория заключалась в том, что смазывающая способность масла для двухтактных двигателей освобождает все застрявшие детали форсунки. Это не помогло ситуации. Следующим этапом была замена всех восьми форсунок.

Это тоже не устранило проблему. Система охлаждающей жидкости создавала давление, что обычно означает, что крышка форсунки поднялась. Таким образом, были сняты крышки клапанов и стандартные чашки форсунок, фиксаторы и болты были заменены на чашки SoCal Diesel, фиксаторы заготовок и шпильки (фиксирующие болты штока можно затянуть с усилием 35 фут-фунтов, а шпильки SoCal можно затянуть до 75 фут-фунт).Это все еще не устранило проблему. Мы искали небольшие проблемы с двигателем, но ничего, что могло бы вызвать более серьезную проблему.

Следующим шагом было признание того, что случилось что-то плохое. Колби и его брат Кэм провели проверку компрессии в цилиндрах двигателя. Это было низко. Обычно это означает одно из двух: либо у поршней были отверстия, либо у них были повреждены стороны (что, если бы это было так, двигатель не работал бы прилично, как это было), либо штоки сморщились.

С тем, с чем они столкнулись, проще всего было просто вытащить двигатель из грузовика. С него на стенде сняли ГБЦ. В тот момент, когда первая голова оторвалась от блока, они могли подтвердить, что стержни были поджарены. В верхней мертвой точке поршни находились в цилиндре примерно на одну восьмую дюйма ниже, чем следовало бы.

Когда шток сжимается, на самом деле происходит то, что напряжение, вызванное избыточной мощностью и крутящим моментом, утомляет шатун до такой степени, что металл выходит из строя и шток изгибается рядом с подшипником кривошипа.Этот утомительный процесс происходит в течение длительного периода времени, и чем больше вы управляете им и чем сильнее вы толкаете двигатель, тем хуже конечный результат, если он выходит из строя. Если стержни немного сжимаются, вы теряете компрессию и двигатель работает странно (как этот LB7). Это первый признак того, что вам нужно прекратить водить машину и устранить ее. Если шатуны сжимаются сверх этого, они укорачиваются настолько, что нижняя часть юбки поршня контактирует с шейками кривошипа на цилиндрах № 1 и № 8. Теперь у вас есть два сломанных поршня и металлическая овсянка в масляном поддоне.Это плохо, но что еще хуже, если стержни усадятся сверх этого. Затем шейки кривошипа соприкасаются с нижней частью выступов поршневых пальцев и в значительной степени выводят весь узел за пределы блока цилиндров.

Теперь у вас есть два сломанных поршня и металлическая овсянка в масляном поддоне.Это плохо, но что еще хуже, если стержни усадятся сверх этого. Затем шейки кривошипа соприкасаются с нижней частью выступов поршневых пальцев и в значительной степени выводят весь узел за пределы блока цилиндров.

Поршни этого LB7 соединились с шейками кривошипа и потеряли юбки поршня. Это было очень близко к тому, чтобы вынуть булавку из запястья. Поршни также показали признаки дальнейшей усталости, с микротрещинами на юбках всех восьми поршней.

По словам Стива Коула из TTS Power Systems, штатные штоки двигателя Duramax могут начать уставать, когда вы превысите уровень мощности примерно 500-550 об / ч.Как только линия будет пересечена, у вас будет от 5 до 5000 миль до того, как двигатель окажется в том же положении, что и этот LB7 (или пока вы не увидите, что половина штока и разбитый поршень перекатываются через улицу рядом с вашим грузовиком из-за очень громкого шума) .

Лучше всего заменить детали OEM на более прочные компоненты вторичного рынка. Мы обратились в TTS Power Systems за комплектом соединительных стержней Duramax Billet. TTS изготавливает свои стержни из хрома 4340 с использованием технологии Cad / Cam и обширных исследований и разработок TTS для повышения прочности в точках нагрузки на шатун.В результате получился удилище, которое выдержит все, что вы можете бросить в него, с точки зрения современного уровня крутящего момента и мощности. Шатуны из заготовок TTS снова исключают потенциальную угрозу усадки стержней (и лучше всего их устанавливать до того, как двигатель достигнет катастрофического отказа — просто наконечник).

Мы обратились в TTS Power Systems за комплектом соединительных стержней Duramax Billet. TTS изготавливает свои стержни из хрома 4340 с использованием технологии Cad / Cam и обширных исследований и разработок TTS для повышения прочности в точках нагрузки на шатун.В результате получился удилище, которое выдержит все, что вы можете бросить в него, с точки зрения современного уровня крутящего момента и мощности. Шатуны из заготовок TTS снова исключают потенциальную угрозу усадки стержней (и лучше всего их устанавливать до того, как двигатель достигнет катастрофического отказа — просто наконечник).

Мы взяли комплект кованых поршней от Mahle для замены нагруженных поршней OEM. Поршни Mahle кованые, поэтому юбка поршня сформирована вместе с головкой и бобышками пальца.Это придает поршню большую общую прочность. До сих пор ведутся открытые дебаты о кованных и литых поршнях и их применении для повседневных водителей, но цель этого двигателя LB7 — оставить грузовик на его нынешнем уровне мощности (чуть менее 700 об / ч) и получить надежный грузовик. Кованые поршни с лихвой с этим справятся.

Кованые поршни с лихвой с этим справятся.

Если вы хотели полностью сконструировать двигатель, TTS Power Systems предлагает все необходимое для создания совершенного двигателя. От гоночных или уличных головок с полнофункциональными высокопроизводительными клапанами до уличных, гоночных и экстремальных распределительных валов — у TTS есть все детали, которые могут вам понадобиться для повышения производительности и долговечности быстрого дизельного двигателя.

Источники:

TTS Power Systems

www.ttspowersystems.com

Mahle Piston Systems

www.mahle.com

Custom Auto

208-522-7166

Адреналиновые характеристики

208-357-5603

Что может вызвать изгиб толкателя?

Ряд элементов может способствовать изогнутой штанге . Наиболее распространенным является заедание гидравлического подъемника, которое может иметь достаточный зазор между верхней частью подъемника и штангой , чтобы шток толкателя мог отклониться в сторону и заканчиваться изгибом . Усталость металла на протяжении многих лет также может привести к изгибу и толкателя .

Усталость металла на протяжении многих лет также может привести к изгибу и толкателя .

Нажмите, чтобы увидеть полный ответ

Учитывая это, что могло вызвать изгиб толкателя?

несколько разных вещей могут вызвать это, чрезмерный износ шарика коромысла или шпильки позволяет коромыслу соскользнуть вбок со штока клапана , изгибая толкатель . слабые клапанные пружины, которые позволяют двигателю войти в клапанный поплавок , будут также вызвать изгиб толкателей .

Кроме того, как заменить изогнутый толкатель? Как заменить изогнутый толкатель

- Снимите крышку клапана на затронутой стороне двигателя.

- Покачивайте все толкатели, чтобы определить, какой стержень или стержни изогнуты, и отметьте стержень желтым восковым маркером.

- Снимите коромысло, сняв гайку коромысла над изогнутым толкателем — если автомобиль оборудован отдельными коромыслами.

Впоследствии также могут спросить, а как узнать, погнута ли у вас штанга?

НЕ работает при переключении вниз.Таким образом, переключение на слишком высокую скорость может привести к изгибу толкателей .

Описанные вами симптомы означают любой / все из следующих

- Изогнутые толкатели.

- Коромысло сломано, выпали игольчатые подшипники.

- Гнутые клапаны.

- Сломана пружина клапана.

Что может вызвать искривление клапанов?

Изогнутые клапаны Самая распространенная неисправность клапанов — изгиб или поломка в результате контакта с поршнями.Клапаны , контактируют с верхней частью поршня, вызваны неправильной синхронизацией двигателя. вызвано разрывом цепи / ремня привода ГРМ и неправильной установкой новых ремней и цепей.

Анализ отказов шатуна дизельного генератора

Основные моменты

- •

Было проведено исследование отказов шатуна.

- •

Исток трещины находился на канале смазки шатуна.

- •

Канал смазки имел область, содержащую внедренный материал на основе W.

- •

Материал на основе W действовал как место зарождения трещин, возникающих в результате усталости.

Реферат